金属服务中心和金属产品制造商通常需要根据客户的要求,将板带纵向切割成特定数量的分条板带,从而为最终客户提供其在生产过程中需要用到的最合适、最直接的板带产品。对生产厂家、金属服务中心和加工商来说,准确测量分条板带的宽度对于优化质量控制、有效管理库存、控制成本以及保证加工安全至关重要。在计算生产过程涉及的质量成本时,请务必考虑以下几个要点:

- 质量控制:务必确保分条板带的宽度准确,并与客户的规格要求一致。精确的测量结果能够确保最终客户收到的产品是符合其要求且品质有保障的。

- 库存管理:分条板带的宽度决定了一卷钢卷可以生产多少条分条板带。精确的测量结果可以帮助服务中心更有效地管理库存,减少浪费。

- 成本控制:分条板带的宽度会影响生产成本。精确的测量结果还能帮助服务中心优化生产流程,降低生产成本。

- 过程安全:只有精确测量分条板带的宽度,才能确保板材后续加工、处理和运输的安全性。

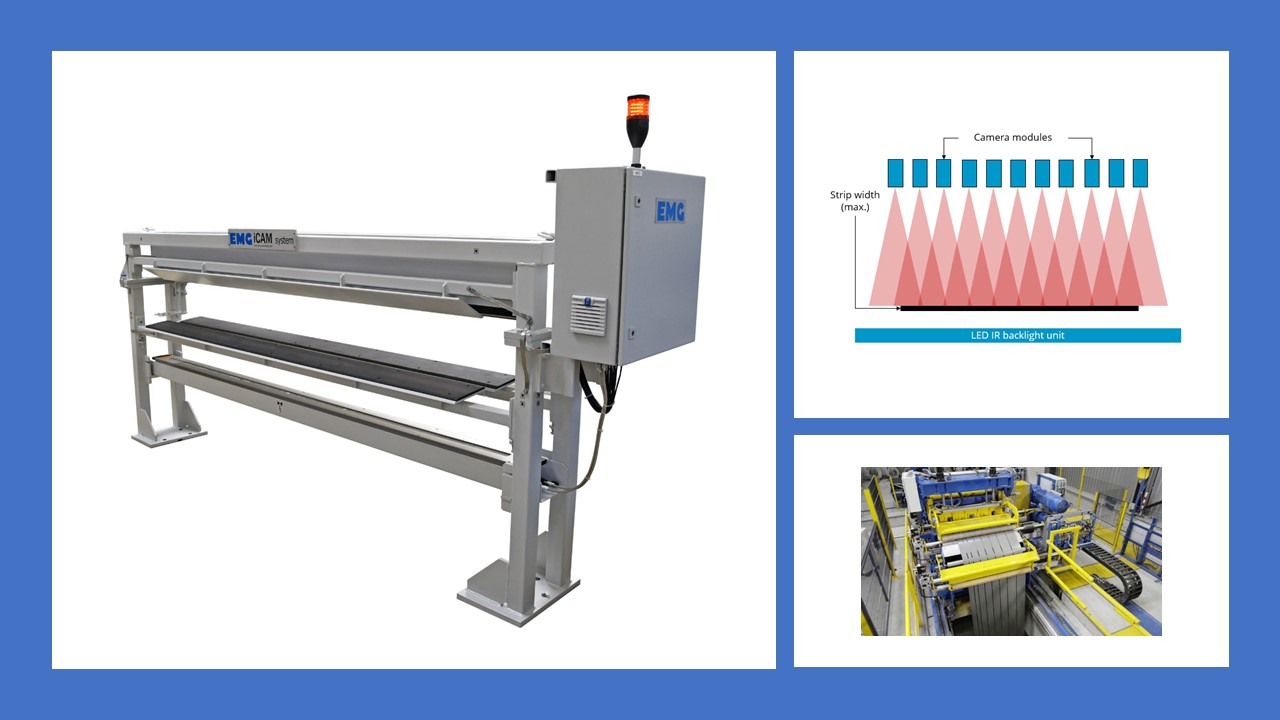

分条宽度的测量精度要求以用户提供的具体规格为准。宽度测量结果的公差范围一般在+/- 0.1 mm至+/- 0.5 mm,具体取决于待测材料的厚度和宽度。EMG iCAM®智能宽度测量系统能够完美地解决这些问题。

其中包括:

- 测量宽度范围可扩展,因此适用于测量窄带钢(< 100 mm)、中宽带钢(100 - 600 mm)以及宽带钢(300 – 2,800 mm)。

- 可对宽度在10-500 mm 内的单条分条板带进行宽度测量。

- 如有需要,需能同时检测并评估整条板带长度上的边裂和孔洞。

- 必须在亚毫米的精度范围内在线测量整个钢卷长度上的板带宽度或分条板带宽度。EMG iCAM®即插即用,方便快捷:测量精度(2σ)±0.1 mm,孔洞检测(最小尺寸)精度0.3 x 0.3 mm,边裂检测(最小尺寸)精度1.0 x 1.0 mm。

- 机组控制系统所需的所有数据必须实时可用,以供进一步分析(质量和趋势)和/或传输至客户质量保证数据库。

- 测量过程不会影响机组的正常生产。系统必须足够可靠耐用,能够在恶劣的工业生产环境下长时间不间断运行。

得益于综合全面的设计理念和集成技术,凭借EMG在板带纠偏领域深厚的知识积累以及智能化分析软件的强强加持,EMG iCAM®得以直面分条板带加工过程中出现的一系列挑战,例如:

- 板带偏转:在分条切割过程中,板带位置可能发生偏转,从而影响宽度测量结果的准确性。

- 带边变形:在分条切割过程中,分条板带的边缘可能出现变形,从而增大了精确测量难度。

- 板厚不均匀:带材厚度在整个宽度上可能存在不均匀的情况,从而影响测量准确性。

- 环境因素:例如温度、湿度、振动……

总结

总的来说,EMG iCAM®能够完全满足用户对智能宽度测量系统的扩展需求,并赋予金属板带生产和后续加工以额外价值。该系统一方面能够可靠检测因孔洞和边裂造成的质量问题,另一方面,它还能在比较大的宽度范围内精确测量经过分切后的分条板带宽度。

想了解有关这款产品的更多信息?

您可登录我们的网站查看有关EMG iCAM®的更多信息,同时欢迎您随时联系我们的国际销售和服务组织,或通过邮箱icam@emg-automation.com直接联系我们的产品经理,他们将乐于为您解答任何问题。

资料下载:EMG iCAM®产品手册