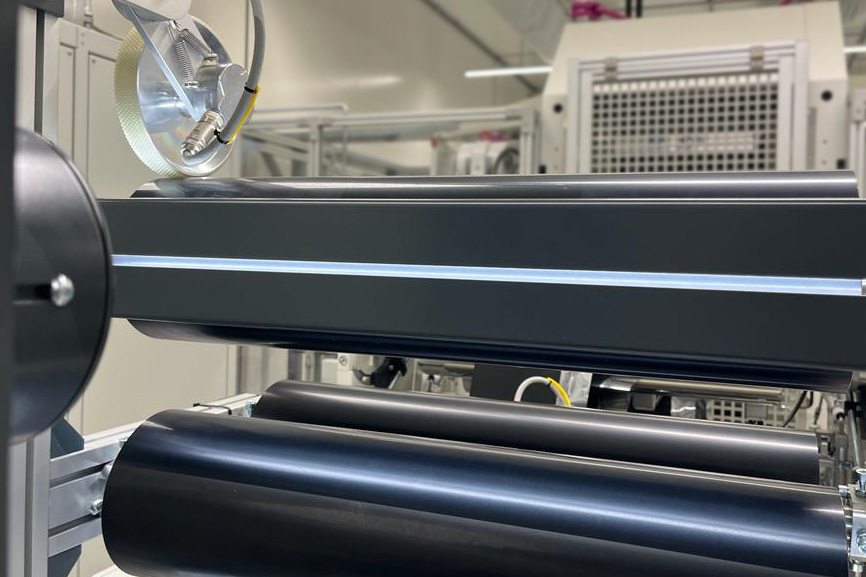

Ob Falten, Agglomerate, Partikel, Abplatzungen oder Mikrolöcher – im komplexen Prozess von Elektrodenfertigung und Zellmontage können zahlreiche Fehlstellen auf den Materialbahnen auftreten. Das High-End-Inspektionssystem iPQ-Surface ENERGY wurde speziell auf die besonderen Anforderungen der Batteriebranche zugeschnitten und ermöglicht die zuverlässige Erkennung und Klassifizierung selbst geringster Qualitätsabweichungen. So wird sichergestellt, dass nachfolgende Prozesse nicht belastet werden und ein einwandfreies und sicheres Endprodukt entstehen kann. Um die Gesamtanlageneffizienz für Kunden noch weiter zu steigern und Ausschuss auf ein absolutes Minimum zu reduzieren, hat BST das bewährte System weiterentwickelt: So ermöglicht die herausragende Lichtleistung der verbesserten Multiplexbeleuchtung ab sofort eine noch bessere Fehlererkennung. Zugleich entfällt dadurch die Notwendigkeit aufwändiger Wasserkühlung. Auch der mechanische Aufbau wurde optimiert: Dank des erhöhten Bahnabstands entstehen keine Konflikte mit Einzugketten mehr. Zudem ist das neue iPQ-Surface ENERGY noch kompakter und platzsparender als das Vorgängermodell.

Vierzeilige 16k Multiplex-Kamera setzt neue Standards im Markt

Im Vergleich zu anderen Inspektionssystemen auf dem Markt, die nur eine Kamera mit Einzelbeleuchtung oder eigenentwickelte Smartkameras einsetzen, hebt sich das innovative BST System iPQ-Surface ENERGY durch die 16 K Pixel Multiplex-Kamera mit Vierzeilensensor und kombinierter Spezialbeleuchtung hervor. Die vierzeilige 16 K Pixel Kamera erzielt im Gegensatz zu zweizeiligen Kameras eine verdoppelte Lichtausbeute und liefert damit einen deutlich höheren Informationsgehalt der Bildaufnahmen – unerlässliche Voraussetzung für zuverlässige Fehlererkennung und -klassifizierung sowie ein hochqualitatives Endprodukt. Selbst auf schwärzesten Beschichtungen entdeckt iPQ-Surface ENERGY so alle relevanten Fehler. Da die Multiplex-Kamera jede Stelle gleichzeitig aus vier verschiedenen Perspektiven in unterschiedlichen Beleuchtungsszenarien aufnimmt, wird zudem sichergestellt, dass Fehler klar sicht- und unterscheidbar sind und keine räumliche Perspektivenverschiebung auftritt, wie es bei zweizeiligen Systemen der Fall ist. Dadurch ist nicht nur eine detaillierte Inspektion des Coatings, sondern auch des Substrats möglich, was einen umfassenden Einblick in die Produktqualität ermöglicht.

Fortschrittlichste Technologie auf kleinstem Raum

Für zuverlässige Inspektionsergebnisse braucht es neben flexibel anpassbaren Beleuchtungsszenarien auch eine High-Speed-Bilderfassung. Um selbst höchste Bahngeschwindigkeiten in maximaler Auflösung aufzunehmen, verwendet BST nur die neueste, aktuell schnellste Kameratechnologie weltweit. Ein weiterer entscheidender Vorteil des überarbeiteten iPQ-Surface ENEGRY ergibt sich aus dem neuen, kompakteren Aufbau des Systems: Für die Kostensenkung im Zuge der Einhaltung der Trockenraumanforderung oder nach dem Slitting ist ein möglichst kleiner Bauraum für die Integration der Inspektionslösung in die Maschine entscheidend.

Ein System, das mit der Zeit geht: Mitlernende KI und kontinuierliche Weiterentwicklung für noch mehr Effizienz

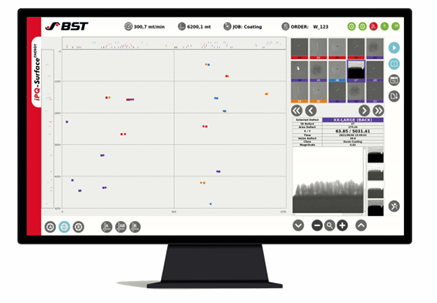

Neben hochqualitativer Hardware zeichnet sich iPQ-Surface ENERGY durch smarte Software aus: Mithilfe der SMARTData Schnittstelle kann das Inspektionssystem mit anderen BST Lösungen, z. B. SLITTINGControl oder COATINGControl kommunizieren. So wird die Regelung von Schneid- und Coatingprozessen optimiert. Um eine besonders effiziente und vor allem skalierbare Fehlstellen-Erkennung und Klassifizierung zu gewährleisten, ist KI eine integrale Komponente von BST iPQ-Surface ENERGY. Kunden können dem Inspektionssystem Fehlerklassen anlernen, die dann fortlaufend automatisch immer präziser zugeordnet werden.

„Die Batteriebranche, insbesondere die E-Mobility-Industrie, unterliegt einem stetigen Wandel und Fortschritt. Um mit diesem hohen Tempo Schritt zu halten und zukunftsfähig zu sein, müssen auch qualitätssichernde Systeme kontinuierlich weiterentwickelt werden“, erklärt Jan Jostmeier, Produktmanager bei BST. „Unser erklärtes Ziel, Produktionsprozesse so effizient und nachhaltig wie möglich zu gestalten, ist in diesem Sinne niemals abgeschlossen, sondern wird jeden Tag fortgeführt und an die steigenden Anforderungen der Branche angepasst. Jede Weiterentwicklung geben wir direkt an unsere Kunden weiter und unterstützen sie so darin, den gesamten Produktionsprozess der Batteriezellfertigung zu perfektionieren und über die Jahre viele tausend Tonnen von Materialausschuss einzusparen.“