Laut einem Bericht von Grand View Research, der im Oktober 2021 veröffentlicht wurde, "wird der weltweite Elektrostahlmarkt bis 2028 voraussichtlich 34,3 Milliarden USD erreichen. [...] Es wird erwartet, dass der Markt von 2021 bis 2028 mit einer Wachstumsrate (Compound Annual Growth Rate) von 4,9 % wachsen wird. Der wachsende Bedarf an Energieerzeugung hat die Nachfrage nach Transformatoren, Generatoren und anderen Produkten erhöht, die Elektrostahl benötigen, um eine höhere Leistung zu erzielen."

Für diese Wachstumsperspektiven gibt es verschiedene Gründe. Mit der steigenden Nachfrage nach Elektrofahrzeugen (EVs) steigt auch die Nachfrage nach Elektroband, das eine entscheidende Komponente bei der Herstellung von EV-Motoren ist. Es wird erwartet, dass sich dieser Trend in den kommenden Jahren fortsetzt und das Wachstum der Elektrostahlindustrie wesentlich vorantreibt. Elektroband wird auch bei der Herstellung von energieeffizienten Geräten wie Kühlschränken, Klimaanlagen und anderen Haushaltsgeräten verwendet.

Da die Verbraucher immer umweltbewusster werden, dürfte auch die Nachfrage nach dieser Art von Geräten steigen. Das Wachstum des Sektors der erneuerbaren Energien wird voraussichtlich die Nachfrage nach Elektrostahl für die Herstellung von Generatoren und Transformatoren erheblich steigern. Darüber hinaus wird die steigende Energienachfrage in den Schwellenländern voraussichtlich das Wachstum der Elektrostahlindustrie ankurbeln. Wie Grand View Research feststellte: "Auf den asiatisch-pazifischen Raum entfiel im Jahr 2020 ein Umsatzanteil von über 71 % des Weltmarktes. Der Fokus auf die ländliche Elektrifizierung in den sich entwickelnden Volkswirtschaften der Region wird voraussichtlich den Bedarf an Transformatoren und damit den Verbrauch von Elektrostahl in den kommenden Jahren erhöhen".

Diese Wachstumsperspektiven sind treibende Kräfte für neue Fertigungstechniken und Verbesserungen der Eigenschaften insbesondere von Elektroband, die moderne Qualitätssicherungsmethoden und -systeme erfordern.

Die Isolationsschicht - die Qualität macht den Unterschied

Elektrostahlbeschichtungen auf Pigmentbasis (Kernblechlacke) haben zwei Hauptfunktionen. Erstens sorgen sie für die elektrische Isolierung, die unerlässlich ist, um Kriechströme oder Überschläge zwischen verschiedenen Schichten von Transformatorenblechen zu verhindern. Dies gewährleistet den sicheren und effizienten Betrieb elektrischer Anlagen. Zweitens bilden diese Lacke eine Schutzschicht auf der Oberfläche des Elektrostahls, die Korrosion und Rostbildung verhindert. Dies ist wichtig für Elektrobleche, die häufig in korrosiven Umgebungen eingesetzt werden.

Darüber hinaus gibt es auch die Funktion der vollflächigen Verklebung von Lamellen mit sogenannten Einbrennlacken. Bei diesem Verfahren wird ein nicht vollständig ausgehärteter Lack auf die Oberfläche des Elektrostahls aufgetragen, der dann bei hohen Temperaturen ausgehärtet wird, um eine dauerhafte Verbindung zwischen den verschiedenen Lamellen herzustellen. Dadurch werden die mit Wirbelströmen und Hysterese verbundenen Verluste reduziert, die zu Erwärmung und Energieverschwendung führen können.

Die Bestimmung der Schichtdicke der Isolierlacke und deren Veränderung bzw. Abweichung von vorgegebenen Werten über die gesamte Bandlänge ist daher ein Qualitätsmerkmal, das die Wirtschaftlichkeit des Herstellers entscheidend beeinflusst.

Wachsende Anforderungen - neue Technologie zur Isolierschichtbestimmung: EMG SOLID®

Die Dicke der Isolierlackschichten variiert in der Regel zwischen 0,5 µm und 10 µm, je nach Art der Beschichtung und der Endanwendung. Sowohl die Dicke als auch die Homogenität der Isolierschichten sind entscheidende Qualitätsfaktoren für Elektrobleche. Wie in einem früheren Newsletter-Artikel beschrieben, adaptiert EMG seine bekannte Lösung zur Ölschichtmessung EMG SOLID® auf die quantitative Bestimmung von Isolierschichten auf Elektroblechen. Jüngste Untersuchungen an Proben eines führenden Elektroblechherstellers mit dem EMG SOLID® LIF-System unterstrichen die Machbarkeit der laserinduzierten Fluoreszenz-Messmethode für diese Qualitätssicherungsaufgabe.

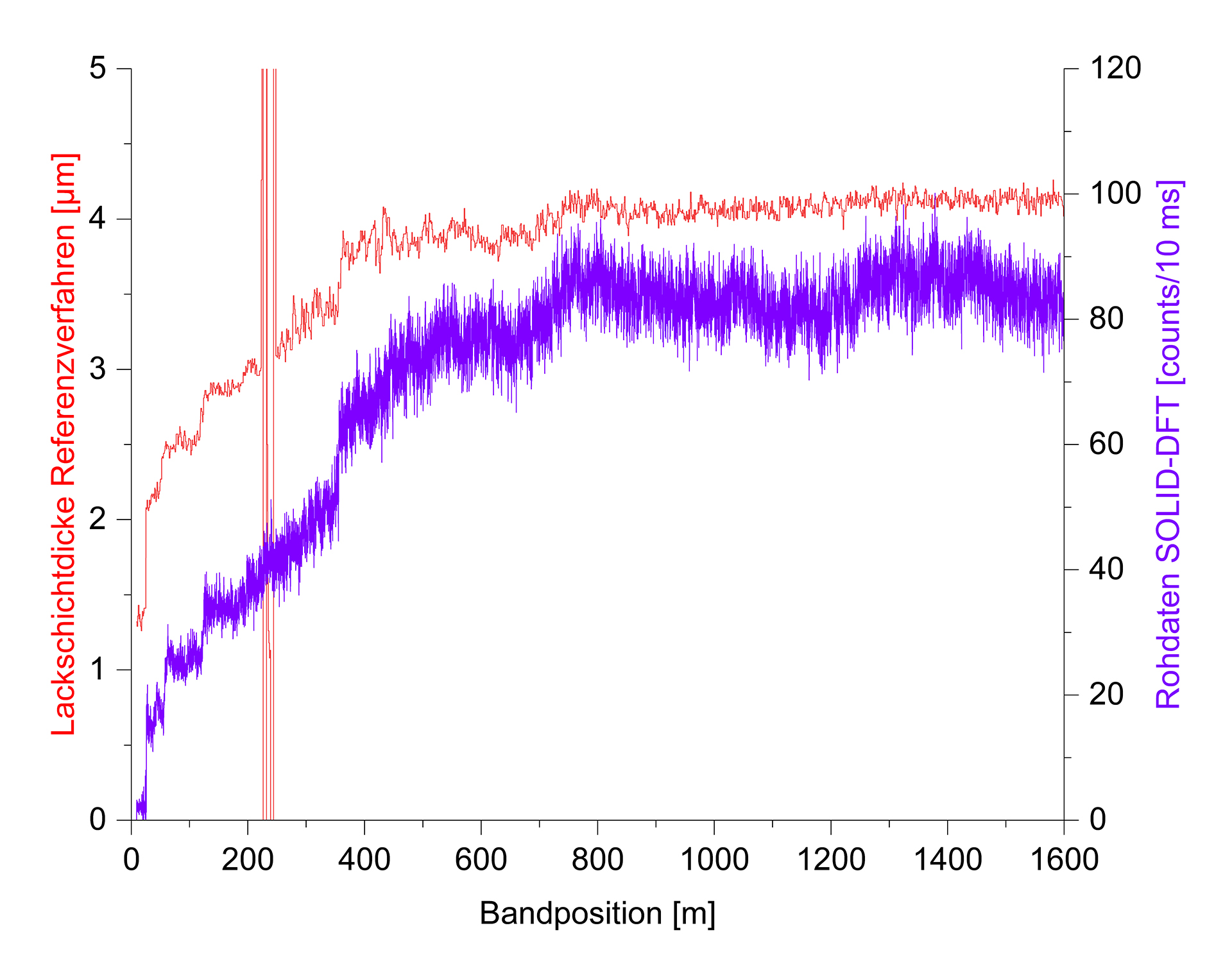

Die Abbildung zeigt einen Vergleich einer klassischen Schichtdickenmessung mit einem Beta-Rückstreu-(Isotopen-)Messgerät (EMG iTiM iso) mit den Rohdaten der laserinduzierten Fluoreszenzmessung von EMG SOLID® LIF über die Bandlänge für einen typischen Isolierlackschichttyp. Die gute Korrelation zwischen den beiden Methoden ist deutlich zu erkennen.

Herausforderungen

Es darf nicht übersehen werden, dass auch dieses Messverfahren, wie jedes andere, von Störfaktoren aus dem Produktionsprozess beeinflusst wird. Dies betrifft zum einen die Oberflächenrauheit des Materials und mögliche Verunreinigungen der Oberfläche durch Glührückstände, die das Messsignal beeinflussen können. Diese Einflüsse können durch eine Messung vor Beginn des Beschichtungsprozesses kompensiert werden.

Solche Einflüsse und die entsprechenden Kompensationsverfahren werden derzeit in die Sensorik und die Analysesoftware von EMG SOLID® für Elektrobleche integriert und unter der Typenbezeichnung EMG SOLID® DFT für den industriellen Einsatz nutzbar gemacht..

Treffen, testen und sehen in Düsseldorf!

Wir freuen uns daher sehr, Ihnen auf der diesjährigen METEC vom 12. bis 16. Juni in Düsseldorf ein echtes EMG SOLID® LIF-Messsystem für Elektroblechbeschichtungen im Live-Betrieb anhand von Materialproben vorführen zu können. Bitte vereinbaren Sie schon heute einen Termin mit uns. (METEC-Microsite)

Weitere Informationen:

Weitere Informationen zu EMG SOLID® finden Sie auf der EMG-Homepage.